Troubleshooting bei Schraubenspindelpumpen.

In diesem Blog erfahren Sie mehr über die Ursachen von Pumpenausfällen und die Möglichkeiten, diese zu vermeiden.

Fehler bei der Dimensionierung.

Jede Pumpe hat ihr eigenes Flüssigkeitsspektrum, das sie verarbeiten kann. Um Ihnen die richtige Pumpe liefern zu können, müssen wir genau wissen, welche Art von Flüssigkeit die Pumpe fördern wird.

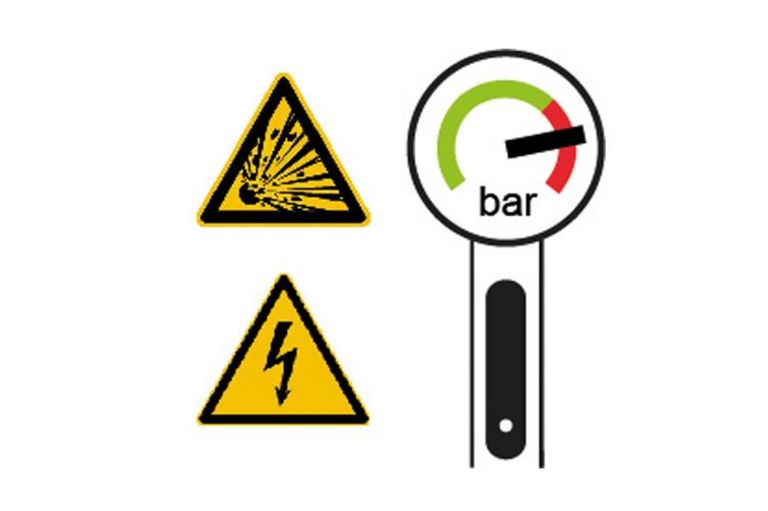

Zudem können nicht alle Pumpen den gleichen Druck verarbeiten. Es ist wichtig zu wissen, wie hoch der maximale Druck sein wird. Aufgrund von unzulässig hohem Druck können Bauteile mit großer Energie bersten. Besprechen Sie die Auswahl der Pumpe mit einem unserer Experten und verhindern Sie somit Dimensionierungsfehler.

Fehler während des Transports oder der Lagerung.

Bitte achten Sie bei Versand und Lagerung der Pumpen darauf, dass sie vor Beschädigung, Hitze, Sonneneinstrahlung, Staub und Nässe geschützt werden.

Durch den Prüflauf sind die Innenteile der Pumpe mit Prüföl benetzt und dadurch konserviert. Die werkseitige Konservierung schützt die Pumpe ca. sechs Wochen, wenn sie an einem trockenen und sauberen Ort gelagert wird.

Fehler bei der Inbetriebnahme.

Achten Sie darauf, dass die Inbetriebnahme unter sauberen Bedingungen geschieht. Verschmutzungen im Rohrleitungsnetz beeinträchtigen die Lebensdauer der Pumpe. Wenn das Rohrleitungsnetz mit der Pumpe gespült und gereinigt wird, sollte sichergestellt sein, dass vor der Pumpe ein Inbetriebnahmefilter verbaut ist. Das Rohrleitungsnetz sollte mindestens 50 bis 100 Stunden gespült werden. Bei Schweißarbeiten dürfen keine Schweißperlen und kein Schleifstaub in das Rohrleitungsnetz eindringen.

Stellen Sie sicher, dass die Drehrichtung der Pumpe korrekt ist. Die Drehrichtung ist durch einen Pfeil auf dem Pumpenflansch / Pumpengehäuse gekennzeichnet. Die Drehrichtung des Motors gibt die Drehrichtung der Pumpe vor. Ansonsten saugt die Pumpe nicht und es kommt zum Trockenlauf.

Überprüfen Sie, ob die Pumpe frei von mechanischen Verspannungen im Rohrleitungsnetz montiert ist. Ansonsten könnten diese einen Geräteschaden verursachen.

Ausfälle während des Betriebs.

Häufige Fehler während des Betriebs entstehen durch eine zu große Saughöhe, zu lange Saugrohre, falsche (zu engmaschige) Filter oder zu geringe Rohrdurchmesser. Als Folge können Geräusche, Vibrationen oder Trockenlauf auftreten.

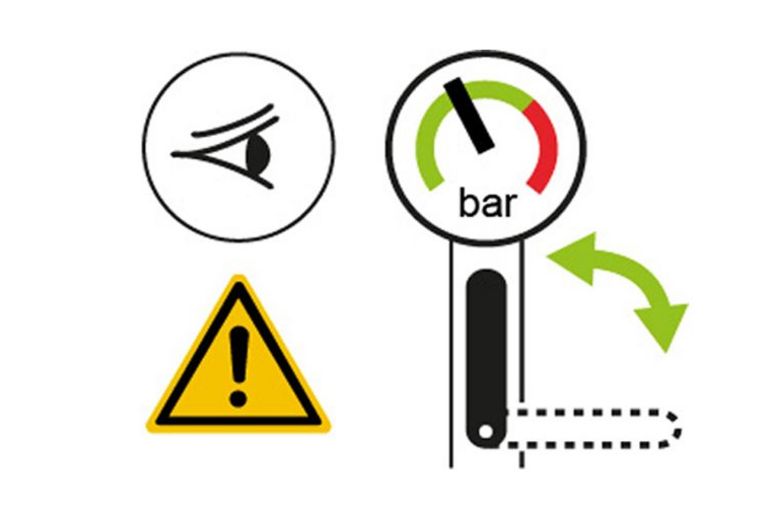

Auch anlagenseitig installierte Filter und Schmutzfänger sollten stets überwacht werden. Der Verschmutzungsgrad des Filters / Schmutzfängers kann mit Hilfe eines saugseitigen Manometers bzw. einer Differenzdruckanzeige überwacht werden. Bei zu stark verschmutzten Schmutzfängern tritt Kavitation und starke Geräuschbildung auf. Wir empfehlen, den saugseitigen Druck alle zwei Wochen zu kontrollieren.

Ein weiterer Fehler während des Betriebs ist die Undichtheit des Manometers durch ein dauerhaft geöffnetes Manometerabsperrventil. Dieses sollte nach dem Ablesen sofort geschlossen werden.

Wenn Sie Fragen zu diesen oder anderen Fehlerursachen, zu Auswahl, Dimensionierung, Transport, Lagerung, Installation oder Inbetriebnahme haben, kontaktieren Sie uns.

Änderungen vorbehalten.

10.03.2022